La pasteurisation est le traitement d’un produit alimentaire ou d’une boisson pour le rendre propre à la consommation et améliorer sa durée de conservation. Contrairement à la stérilisation, qui utilise un traitement à haute température pour éliminer tous les micro-organismes, ce qui permet d’obtenir un produit qui peut être conservé indéfiniment à température ambiante, la pasteurisation est effectuée à des températures plus basses et vise à réduire la population microbienne globale à des niveaux acceptables qui peuvent être maintenus à des températures réfrigérées.

Le principal objectif de la pasteurisation est de réduire la « charge biologique » du produit. La charge biologique est définie comme le nombre d’organismes contaminants présents dans une quantité donnée de matériel avant de subir une procédure de stérilisation ou de pasteurisation. Ces organismes peuvent comprendre des bactéries, des levures et des moisissures, qui peuvent tous contribuer à l’altération des aliments ou des boissons. Certains contaminants microbiens sont également pathogènes et peuvent provoquer des maladies lorsqu’ils sont ingérés. Il est donc impératif de les éliminer des produits destinés à la consommation.

Micro-organismes communs résistant à la chaleur

Certains des micro-organismes les plus courants responsables de la contamination dans l’industrie alimentaire et des boissons sont bien connus, en raison des épidémies et des rappels de produits, et comprennent, entre autres :

- La salmonelle, qui provoque la classique « intoxication alimentaire » et est liée à une propreté et une stérilisation insuffisantes ;

- Clostridium botulinum, qui est souvent associé aux conserves qui ont été mal conservées.

- Les bactéries coliformes telles que E. coli, qui sont généralement introduites par la contamination fécale.

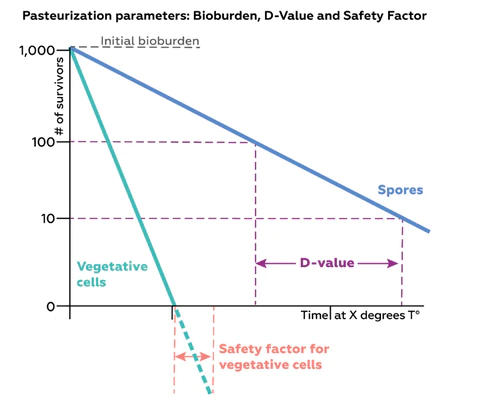

Il est important de connaître les types de microbes contaminants susceptibles d’être présents dans votre produit, car les micro-organismes sont plus ou moins sensibles à la destruction par la chaleur. En règle générale, les bactéries à Gram positif sont plus résistantes à la chaleur que les bactéries à Gram négatif, comme les trois exemples cités ci-dessus. Par conséquent, si votre produit a des antécédents de contamination par des bactéries à Gram positif, un processus de pasteurisation plus intense peut être nécessaire. De même, les bactéries qui forment des spores sont plus résistantes à la chaleur que celles qui n’en forment pas, et nécessitent des températures plus élevées et/ou un temps de pasteurisation plus long pour les éliminer de manière adéquate.

Un autre facteur à prendre en compte est la nature du produit lui-même, car sa composition peut affecter la facilité ou la rapidité avec laquelle les contaminants microbiens sont éliminés. Par exemple, le pH d’une solution peut avoir un effet marqué sur la vitesse de destruction des bactéries, la pasteurisation étant plus efficace à des pH élevés et faibles et moins efficace à des pH moyens. La présence d’huile, de graisse et d’autres substances dans le produit peut également affecter l’efficacité des processus de pasteurisation, ce qui souligne l’importance de concevoir un protocole de pasteurisation spécifique et approprié à votre produit.

Comment déterminer les paramètres optimaux de pasteurisation

Le principe de la procédure de pasteurisation consiste à réduire la charge biologique de x logs en appliquant de la chaleur pendant une durée définie. Un paramètre clé dans la conception d’un processus de pasteurisation est la détermination de la durée optimale d’application de la chaleur nécessaire pour atteindre le niveau souhaité de destruction microbienne.

D’une manière générale, cette période est définie comme suit :

i) le temps nécessaire pour réduire de 1 log la charge biologique de l’organisme le plus résistant dans la solution ; ou

ii) Le temps nécessaire pour réduire de 1 log la charge biologique maximale dans le produit.

iii) Nombre cible (N) de survivants après pasteurisation (N = 1, lorsque le nombre cible de survivants est de 0, comme dans l’exemple ci-dessus)

T = valeur D x log (B/N)

Une fois ce calcul effectué, il est important d’ajouter un facteur de sécurité (FS), c’est-à-dire une période de traitement supplémentaire par rapport à ce qui a été calculé comme étant strictement nécessaire, afin d’éviter de laisser une contamination résiduelle. En règle générale, un SF de 6 log est considéré comme une stérilisation.

Lors de la sélection d’un SF cible, gardez à l’esprit qu’une valeur intermédiaire est probablement la meilleure, car viser un SF élevé peut entraîner une dégradation indésirable du produit ; dans le cas des produits alimentaires et des boissons, l’application d’une chaleur trop forte ou trop longue peut affecter négativement leurs propriétés sensorielles, telles que la couleur, le goût et l’odeur.

Viser un SF trop élevé peut également réduire l’efficacité du processus, car il nécessite plus d’énergie et de temps qu’une étape de pasteurisation plus brève. D’autre part, il est important de ne pas sous-estimer le SF optimal, car l’application d’une chaleur inadéquate ou pendant un temps trop court peut entraîner une contamination résiduelle du produit.

La meilleure façon de définir le SF approprié pour votre produit et de s’assurer que le processus de pasteurisation atteint l’objectif visé est de surveiller le processus.

Contrôle de l’efficacité de la pasteurisation

Il est essentiel de surveiller les entrées et les sorties du processus pour s’assurer que les conditions de pasteurisation sélectionnées fonctionnent correctement et qu’aucun événement de contamination inattendu ne se produit au cours du processus ou dans le temps. Des tests réguliers de la chaîne de production à différents stades peuvent fournir un instantané du niveau global de microbes dans le produit, ainsi qu’une alerte précoce en cas de problèmes imprévus.

La première étape consiste à surveiller et à enregistrer la charge biologique du produit original, non pasteurisé, c’est-à-dire à déterminer combien de microbes entrent dans le processus. Pour ce faire, nous recommandons de tester systématiquement les produits avant qu’ils n’entrent dans le processus et de tenir un registre complet et détaillé de l’historique des données de prépasteurisation.

Une fois le processus de pasteurisation terminé, le produit doit faire l’objet d’un contrôle systématique pour s’assurer que la réduction de la charge microbienne visée a été atteinte et que les paramètres choisis sont toujours appropriés et efficaces. Comme pour les niveaux de prépasteurisation, il est important de conserver un enregistrement clair de ces valeurs, afin d’avoir une image complète de la performance du processus dans le temps. Si le produit doit être soumis à d’autres étapes après la pasteurisation, comme le conditionnement, il est conseillé de surveiller également l’environnement et l’équipement de conditionnement pour vérifier que le produit n’est pas recontaminé après l’étape de pasteurisation.

La surveillance régulière de l’environnement de production, des processus et des équipements est essentielle pour améliorer l’efficacité des processus et la conformité des produits, ainsi que pour garantir que vos processus industriels sont sûrs et produisent des produits de qualité constante.

Conclusion

- L’objectif de la pasteurisation est de réduire la charge biologique d’un produit en tuant les microbes par la chaleur. La conception d’un processus de pasteurisation optimisé permettra non seulement de maximiser l’attrait du produit et d’éviter sa détérioration, mais aussi de réduire le gaspillage des ressources.

- Lors de l’optimisation d’un procédé de pasteurisation, il faut garder à l’esprit qu’un SF trop élevé peut détériorer inutilement le produit et/ou dégrader l’efficacité du procédé, tandis qu’un SF trop faible peut entraîner une contamination résiduelle du produit.

- Il est important de contrôler régulièrement la charge biologique de pré-pasteurisation pour vérifier que l’étape de pasteurisation aura l’effet escompté.

- Il est essentiel de contrôler la propreté de l’environnement du processus et de l’équipement post-pasteurisation afin de s’assurer que le produit ne soit pas recontaminé entre les étapes de pasteurisation et de remplissage.